公告:

- 欢迎光临!

联系我们Contact us

公司:萍乡金瑞新材料有有限公司

地址:江西省萍乡市湘东区下埠陶瓷工业园区

联系人:卢经理

电话:0799-3495302

手机:19907090556

邮箱:1028570031@qq.com

请扫码加微信,业务、售后无忧

氧化锆珠为研磨介质的纳米磷酸锌的可控合成

来源:|作者:金瑞 |发布时间:2021-03-11 |次浏览

表面活性剂CTAB浓度为910-4mol/L、研磨时间为3h、氧化锆珠为研磨介质、球料质量比为150∶1、准10mm与准6mm磨球质量比为1∶4、转速为200r/min、固液比[氧化锌和(磷酸+表面活性剂)的质量

在氧化锌、磷酸固-液反应体系中,以研磨反应代替搅拌反应,表面活性剂对磷酸锌的颗粒尺寸进行可控合成,考察了研磨介质、磨球比例、球料比、固液比、表面活性剂等工艺条件对磷酸锌粒径分布、形貌及团聚状况的影响,并采用SEM、XRD、粒度分布和TEM对纳米磷酸锌做了表征。结果表明,表面活性剂CTAB浓度为9×10-4mol/L、研磨时间为3h、氧化锆珠为研磨介质、球料质量比为150∶1、准10mm与准6mm磨球质量比为1∶4、转速为200r/min、固液比[氧化锌和(磷酸+表面活性剂)的质量比]为1∶1时,可以制备粒径分布为59~79nm、平均粒径为68nm、无团聚的粒状纳米磷酸锌。

磷酸锌是一种重要的无机盐功能材料,除了可以用作防锈颜料、牙齿黏结剂、钢铁磷化剂外,还可用作磷光剂和阻燃剂[1-3],此外,将其制成介孔或微孔材料还可以用作分子筛、玻璃材料、生物材料等[4-6]。用于涂料工业的磷酸锌较为常见的制备方法是氧化锌和磷酸通过固-液反应而获得,但研究[7-8]发现,这种方法制备的磷酸锌为微米级颗粒、砖块形貌,在涂料中的分散差、粒度大等特点导致涂料的细度控制困难,直接影响其性能的发挥;而磷酸锌颗粒细化后,表面活性点多,势必会其功能,进而扩大其用途。超细/纳米磷酸锌的合成方法主要有液相反应[9-11]和固相反应[12-13]。在液-液相反应,以氨水为沉淀剂的均匀沉淀法可以明显降低磷酸锌的颗粒尺寸,实验[14]发现,该法得到的产物常为无定形物,因为反应体系中存在氨水易导致磷酸锌铵的生成。液相法生产磷酸锌存在工艺冗长、废液污染大等缺点,主要的是产物易团聚、粒径大且分布不均匀,这都严重影响着磷酸锌制漆性能。另外,室温固相法制备纳米磷酸锌由于结晶度低,往往需要采用微波、电加热来提高其晶化程度[15]。目前,工业化的超细磷酸锌产品,多采用多级粉碎或在粉碎过程添加表面活性剂改性处理等方法以达到减小其颗粒尺寸、改善颗粒软团聚的目的。

在之前的研究中,笔者采用机械力化学修饰制备了微细磷酸锌,改善其润湿分散性能,但是仍无法实现粒径及窄分布的有效控制[16]。为了得到无软团聚、分布范围窄的纳米磷酸锌,本实验仍以传统的氧化锌-磷酸作为反应体系,在表面活性剂的作用下,通过研磨反应,不断新氧化锌颗粒与磷酸的接触反应面,制备颗粒大小均匀即粒径分布窄、无团聚的纳米磷酸锌颗粒,以期为纳米磷酸锌实现工业化生产提供理论参考。

在之前的研究中,笔者采用机械力化学修饰制备了微细磷酸锌,改善其润湿分散性能,但是仍无法实现粒径及窄分布的有效控制[16]。为了得到无软团聚、分布范围窄的纳米磷酸锌,本实验仍以传统的氧化锌-磷酸作为反应体系,在表面活性剂的作用下,通过研磨反应,不断新氧化锌颗粒与磷酸的接触反应面,制备颗粒大小均匀即粒径分布窄、无团聚的纳米磷酸锌颗粒,以期为纳米磷酸锌实现工业化生产提供理论参考。

1实验部分

1.1实验材料及仪器

原料与试剂:氧化锌(ZnO)、磷酸(H3PO4)、十二烷基苯磺酸钠(CTAB)、OP-10、span80、PEG-1000、PEG-4000等,均为分析纯。仪器:SUPRA55Sapphire型场发射扫描电子显微镜、smartlab型XRD衍射仪、ZetasizerNanoZS动态光散射仪、JEM-1200型透射电子显微镜、Magna-FT-IR550Ⅱ傅里叶变换红外光谱仪。

1.2合成方法

ZnO和H3PO4按照物质的量比2∶3,将ZnO加入水中,再加入表面活性剂搅拌均匀,放入研磨机中,磷酸加水稀释成50%(质量分数),缓缓加入研磨机中,研磨一段时间,取出、过滤洗涤,105℃烘干,粉碎得到白色粉末。

2结果与讨论

2.1不同处理方法对产物纯度的影响

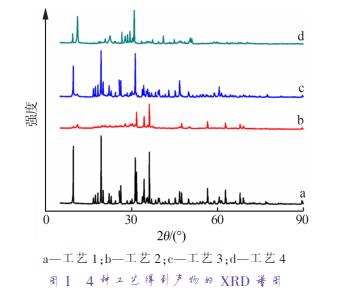

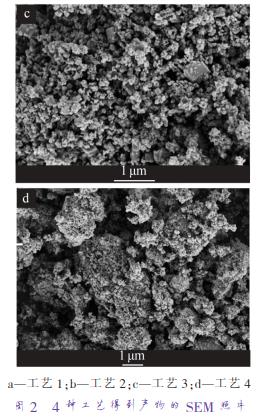

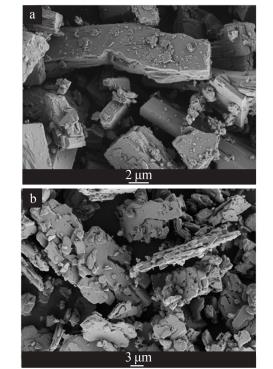

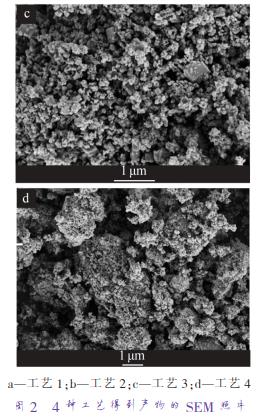

在氧化锌-磷酸的固液反应体系中,按照n(ZnO)∶n(H3PO4)=2∶3,分别采用4种工艺:直接法不加活性剂(工艺1)、直接法加表面活性剂反应(工艺2)、先直接法反应后研磨(工艺3)、研磨不加活性剂(工艺4),比较4种工艺获得产物的SEM、XRD测定结果,分别见图1和图2。将图1中XRD谱图进行比对发现,4种产品主要成分为不同结晶水的磷酸锌,但在不加活性剂的情况下,直接法的产品有大量的未反应的氧化锌(谱图a),而先直接反应后再研磨的产品,氧化锌的峰会降低较多(谱图c);在有表面活性剂存在的前提下,直接法仍然含有少量氧化锌(谱图b),而研磨法则为纯磷酸锌产品,不含氧化锌(谱图d)。实验说明,直接法工艺不管是否加表面活性剂,或是搅拌反应后再研磨,产物都会不同程度含有未反应的氧化锌,而研磨法可以促使氧化锌反应完全,这是本实验采用研磨反应代替搅拌反应的主要原因之一。

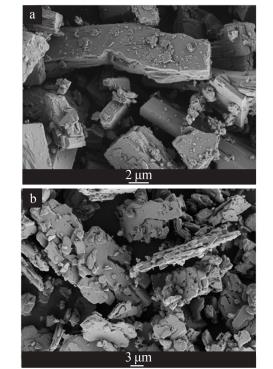

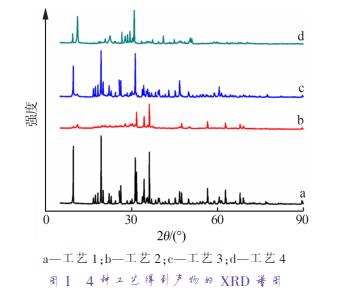

从图2可以看到,直接法不加活性剂的产物呈块状,颗粒粗大,大小不一(图2a),而直接法加活性剂制备的产物呈片状,颗粒较不加活性剂的略小,仍为微米级产品(图2b);如果采用直接法搅拌反应然后再研磨的方法,尽管颗粒大小较前2种小,但仍然可以看到有块状颗粒,且颗粒大小不一(图2c);另外,即使采用研磨法反应,但不加活性剂,颗粒呈团聚状,发生二次团聚(图2d)。因此得到结论:与直接法搅拌反应相比,研磨法、添加表面活性剂能有效地降低颗粒大小,而将二者结合不能降低一次颗粒的尺寸,还可以避免颗粒的二次团聚。故本实验采用

以研磨反应代替搅拌反应,并使用表面活性剂相结合的方法。

2.2单因素实验

2.2.1磨球的影响

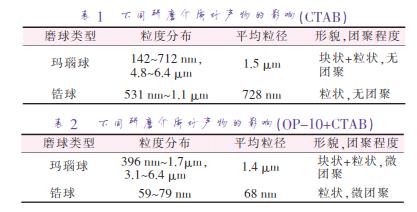

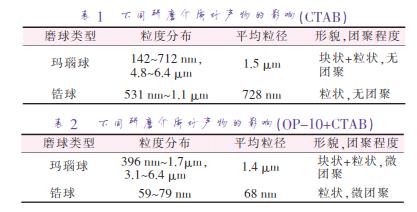

1)磨球种类。固定研磨时间为3h、表面活性剂CTAB在研磨体系中的浓度为9×10-4mol/L(下同)、准10mm与准6mm磨球质量比为1∶4(下同)、研磨罐中球料质量比为150∶1、转速为200r/min、固液比[氧化锌和(磷酸+表面活性剂)的质量比,下同]为1∶1,分别选用玛瑙、氧化锆作为研磨球介质,考察了不同材质研磨球对磷酸锌粒径的影响,实验发现,无论

采用单一的表面活性剂CTAB(见表1)还是OP-10和CTAB复合(见表2),使用氧化氧化锆珠制备的磷酸锌均呈粒状,颗粒尺寸小、分布范围窄,团聚程度小,而玛瑙球制备的是层状颗粒,颗粒尺寸略大、分布范围略宽且呈现2个区间段分布。综合考虑,实验选择氧化氧化锆珠作为研磨介质。

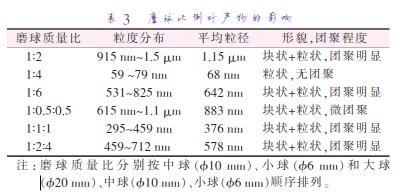

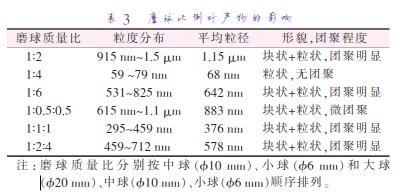

2)磨球比例。固定研磨时间为3h、表面活性剂CTAB浓度为9×10-4mol/L、氧化锆珠、研磨罐中球料质量比为150∶1、转速为200r/min、固液比为1∶1,考察了氧化锆珠3种直径(准20mm、准10mm、准6mm)的不同比例对产物形貌和粒径分布的影响。一般来说,球磨机中半径较大的研磨球,携带的大,碰撞过程能使大颗粒的物料粉碎;但球与球之间的孔隙大,随着物料粒度的变小,物料可以填充进大球之间的空隙,使磨球和物料之间的接触点变少,细化效率降低。半径较小的球虽然可以使粒度变小的物料进一步细化,但由于其携带的小,不能使大颗粒的物料粉碎。

因此,实际操作中不会单独使用一种直径的研磨球。考虑到大球与中球接触点比中球与小球少,分别以不同比例的磨球进行实验,结果见表3。从表3可见,大球、中球、小球3种球混合,得到产物粒度分布较宽,出现较大的块状形貌,团聚较明显,而中球和小球2种混合,m(中球)∶m(小球)=1∶4时,产物磷酸锌的粒径小,分布窄,无团聚现象,效果好。

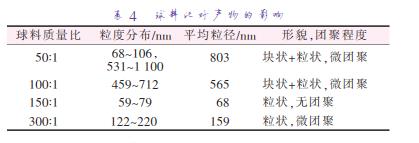

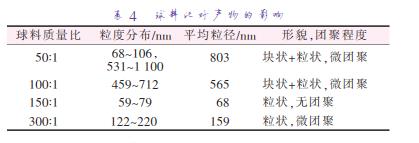

2.2.2研磨罐中球料比的影响

固定研磨时间为3h、表面活性剂CTAB浓度为9×10-4mol/L、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、转速为200r/min、固液比为1∶1,考察了研磨球与物料质量比对颗粒大小的影响,结果见表4。从表4可见,随着球料比的,产物粒度分布变窄,平均粒径变小,块状形貌减少,团聚情况,当球料质量比=150∶1时,磷酸锌的粒径小,分布窄,效果好。继续增加球料比,则产物的粒度分布略宽,平均粒径略,开始出现团聚现象。这可能是球料比后,产物颗粒被研磨的机会,细度过细导致比表面积,反而又因静电吸附导致软团聚使得颗粒尺寸。综合考虑,实验选择适宜的球料质量比为150∶1。

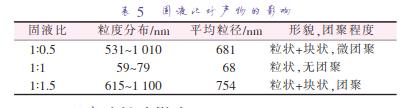

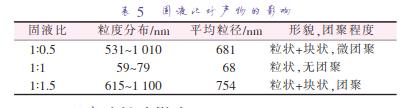

2.2.3固液比的影响

固定研磨时间为3h、表面活性剂CTAB浓度为9×10-4mol/L、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、球料质量比为150∶1、转速为200r/min,实验考察了固液比对产物的影响,结果见表5。由表5可见,固液比太大或太小,都不利于产物粒径的控制,这是因为固液比低的浆料中颗粒密度小,颗粒与研磨介质的碰撞机会小,容易造成空磨,不利于粉碎效率的提升。而固液比大的浆料浓度大,黏度也大,流动困难,悬浮液中颗粒密度,易形成二次粒子或三维网状体,颗粒与介质之间的碰撞,降低超细粉碎效率。在实际应用中,要根据不同的粉碎设备

和物料的性质选择有利于充分发挥粉碎效率的浆料浓度。综合考虑,实验选择适宜的固液比为1∶1。

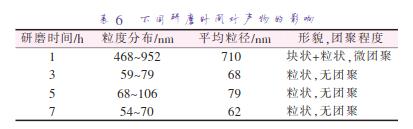

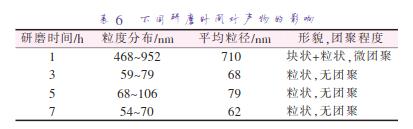

2.2.4研磨时间的影响

固定表面活性剂CTAB浓度为9×10-4mol/L、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、球料质量比为150∶1、转速为200r/min、固液比为1∶1,实验考察了研磨时间对产物的影响,结果见表6。从表6可以看到,随着研磨时间的延长,产物平均粒径减小速度逐渐趋于平缓,颗粒的团聚进一步改善;研磨3h,磷酸锌的粒径分布范围与反应5h和7h时的相差不大。综合考虑,实验选择适宜的研磨时间为3h。

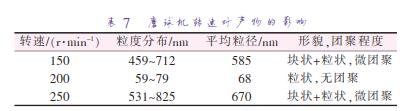

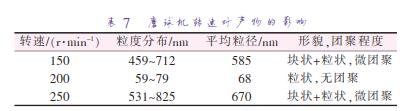

2.2.5磨球机转速的影响

固定研磨时间为3h、表面活性剂CTAB浓度为9×10-4mol/L、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、球料质量比为150∶1、固液比为1∶1,实验考察了球磨机转速对产物的影响,结果见表7。从表7可以看到,随着磨球机转速的增加,磷酸锌的粒径先减小后;当转速为200r/min时,粒径分布窄,无团聚现象。可能的原因:转速小时,球的碰撞频率少;而转速,物料容易甩到桶壁上,黏附在桶壁不脱离,减少再次被研磨的几率,导致粒径。综合考虑,实验选择适宜的转速为200r/min。

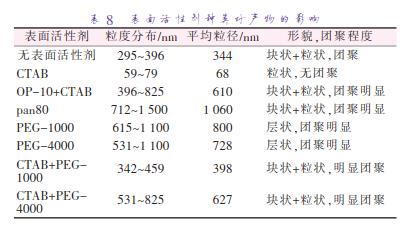

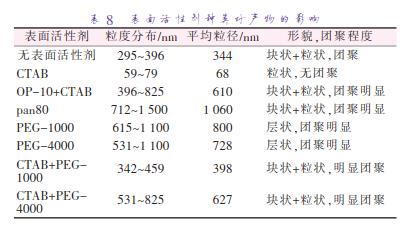

2.2.6表面活性剂的影响

1)表面活性剂种类的影响。固定研磨时间为3h、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、球料质量比为150∶1、固液比为1∶1、转速为200r/min,实验考察了表面活性剂种类对产物的影响,结果见表8。

从表8可以看到,当无表面活性剂添加时,颗粒的粒度分布也较窄,但均超过100nm,不在纳米颗粒范围。使用其他的活性剂(如span、PEG或复合使用),粒度分布均较宽,颗粒尺寸也超过100nm。单独选用CTAB时,磷酸锌的粒径小,分布窄,效果好。这是因为磷酸锌表面带阴离子电荷,其对于阳离子型表面活性剂CTAB的吸附作用较强,阻止了磷酸锌纳米颗粒表面静电作用而导致的颗粒尺寸的缘故。

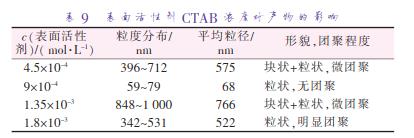

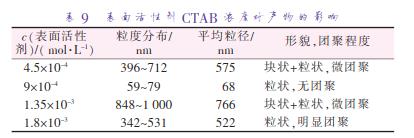

2)表面活性剂浓度的影响。固定表面活性剂为CTAB、研磨时间为3h、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、球料质量比为150∶1、固液比为1∶1、转速为200r/min,实验考察了CTAB浓度对产物的影响,结果见表9。从表9可见,如果CTAB浓度太低,则剂作用不明显;而CTAB浓度太低,则不利于粒径的控制;当CTAB浓度为临界胶束浓度9×10-4mol/L时,磷酸锌的粒径小,分布窄,效果好。综合考虑,实验选择适宜的CTAB浓度为9×10-4mol/L。

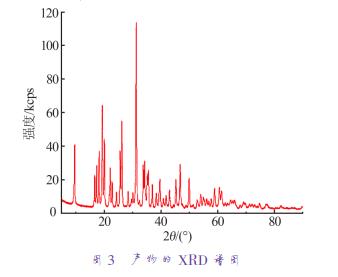

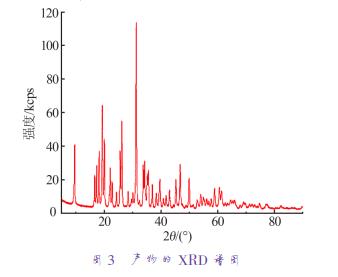

佳工艺下产品的表征按照单因素实验得出的佳条件:研磨时间为3h、表面活性剂CTAB浓度为9×10-4mol/L、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、球料质量比为150∶1、固液比为1∶1、转速为200r/min,制备得到产物的XRD结果见图3。由图3可见,经与标准卡片(PDF33-1474)对比发现,实验产物XRD谱图与四水磷酸锌谱图吻合,产物化学式为Zn3(PO4)2·4H2O(Hopeite.syn),属正交晶系,空间群:Pnma(62),晶胞参数:a0=1.0611nm,b0=1.8312nm,c0=0.5030nm,V=0.9775nm3,z=4。

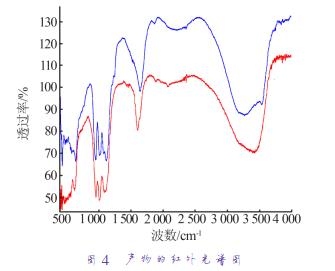

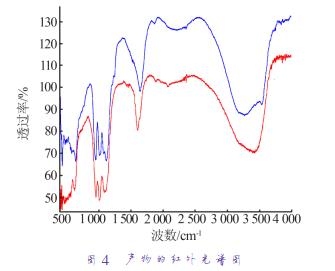

图4为实验产物和市售磷酸锌的红外谱图。从图4可以看出,市售磷酸锌和实验产物的红外振动峰相似,区别在于实验产物为四水磷酸锌,市售产品为二水和四水的混合物[17],因此本产物在3300~3500cm-1处H2O振动峰宽于市售产品,此外,实验产物各振动峰均有不同程度的蓝移现象,H2O、OH-的振动峰移动情况:从3412cm-1蓝移至3521cm-1,从1600cm-1蓝移至1641cm-1;反映PO43-多种振动形式的峰移动情况:从1084cm-1蓝移至1117cm-1,1007cm-1蓝移至1017cm-1,951cm-1蓝移至957cm-1,625cm-1蓝移至639cm-1。这是因为纳米产品粒径小,量子尺寸效应会导致吸收带的蓝移。

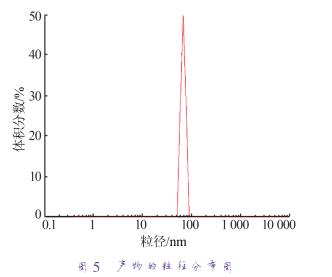

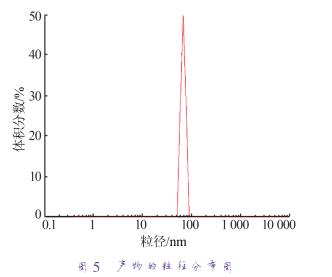

图5为实验产物的粒度分布。由图5可见,产物粒径分布范围(59~79nm)较窄,平均粒径为68nm,为分布窄的纳米颗粒。

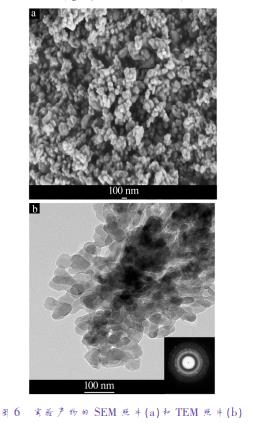

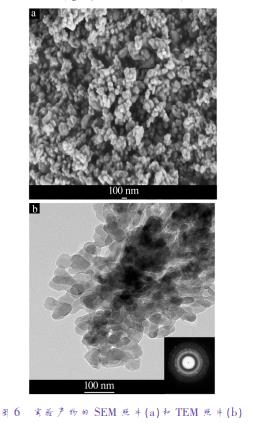

图6分别为实验产物的SEM和TEM照片。由图6a可以看到,粉末为均匀的粒状产品,无块状产物出现。从图6b可见,产物为粒状颗粒,大小尺寸均小于100nm,其SAED图可看到多个同心圆的衍射环,说明纳米磷酸锌是一结晶性良好的多晶结构。

3结论

以氧化锌、磷酸的固-液反应为体系,用研磨反应代替搅拌反应,在表面活性剂作用下,可实现对磷酸锌的颗粒尺寸的可控合成,合成较佳的工艺条件:研磨时间为3h、表面活性剂CTAB浓度为9×10-4mol/L、氧化锆珠、准10mm与准6mm磨球质量比为1∶4、球料质量比为150∶1、固液比为1∶1、转速为200r/min,在此条件下制备的粒状纳米磷酸锌粒径分布为

59~79nm,平均粒径为68nm,无团聚现象。